Жесткий узел сопряжения балок. Металлические конструкции стр.27

Рамный стальной каркас состоит из жестко соединенных между собой колонн и балок (ригелей), образующих плоские и пространственные рамы в двух или трех направлениях (в плане).

Жесткие рамы работают при горизонтальных нагрузках за счет изгиба балок и колонн. Жесткость рам зависит от прочности и жесткости узловых сопряжений при изгибе, которые не допускают податливости узлов. Функции обеспечения жесткости распределены равномерно между элементами системы. Несущая способность рамы во многом зависит от несущей способности отдельных балок и колонн, снижается с повышением высоты этажа и увеличением расстояния между колоннами.

В обычной рамной системе (рис. 12.30) на прямоугольной модульной сетке с расположением рам по каждому ряду колонн с их регулярным расположением по всему плану здания с шагом 6-9 м сечения колонн имеют небольшие габариты. В такой системе учет горизонтальных нагрузок приводит к заметному увеличению расхода стали, поэтому в зданиях высотой более 30 этажей рамные каркасы в их чистом виде применяются редко.

Рис. 12.30. Схемы компоновки рамных каркасов

В каркасах зданий средней этажности, где влияние горизонтальных нагрузок меньше, рамы с жесткими узловыми соединениями могут располагаться через шаг, а в малоэтажных каркасах - только по контуру здания (рис. 12.30).

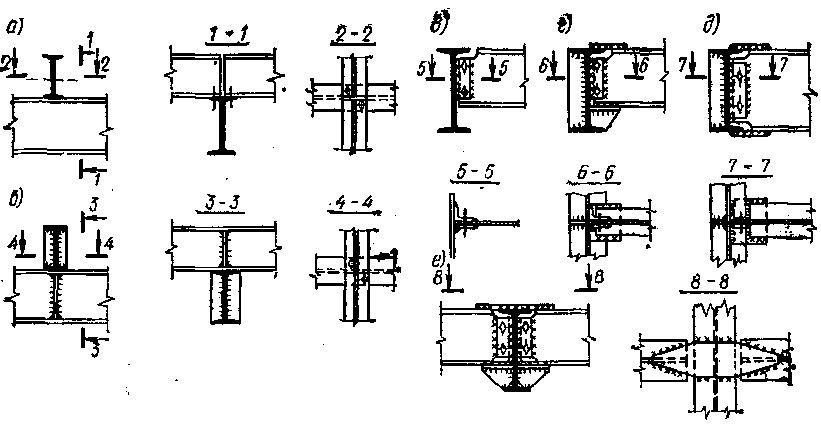

Крепление балок к колоннам . Рамным каркасам соответствует жесткое (рамное) крепление балок к колоннам. В узлах сопряжений возникают изгибающие моменты (М) и поперечные силы (Q), что необходимо учитывать при конструировании узлов. Например, при двутавровых колоннах и балках требуется устройство ребер жесткости в колонне в уровнях соединительных планок или примыканий верхнего и нижнего поясов балки (рис. 12.31).

Рис. 12.31. Рамные (жесткие) узлы крепления балок к колоннам на болтах: а - с опиранием на торцовую пластину; б - с вваркой клинообразной вставки; в - с помощью торцовых пластин, приваренных под углом; г - с помощью торцовой пластины балки; д - с помощью крестообразной фасонки (элемента колонны коробчатого сечения); е - непосредственное крепление балок к колонне; ж - с помощью торцовых пластин колонн; з - с помощью верхней накладки; и - с помощью обходящих колонну накладок (неразрезная колонна)

Жесткие узлы крепления балок к колоннам на сварке изображены на рис. 12.33. Узлы имеют множество модификаций, обусловленных различием сечений колонн, главных балок, архитектурно-строительных требований.

Рис. 12.33. Рамные (жесткие) узлы крепления балок к колоннам на сварке:

а - с опиранием по верху; б, в - с горизонтальными накладками; г - с боковыми полосовыми накладками; д - с консолями (балки неразрезные); е - с опорными столиками и верхними накладками при крестовидной колонне; ж - крепление шести балок при помощи шестиугольного листа и вертикальных ребер (изображен нижний пояс)

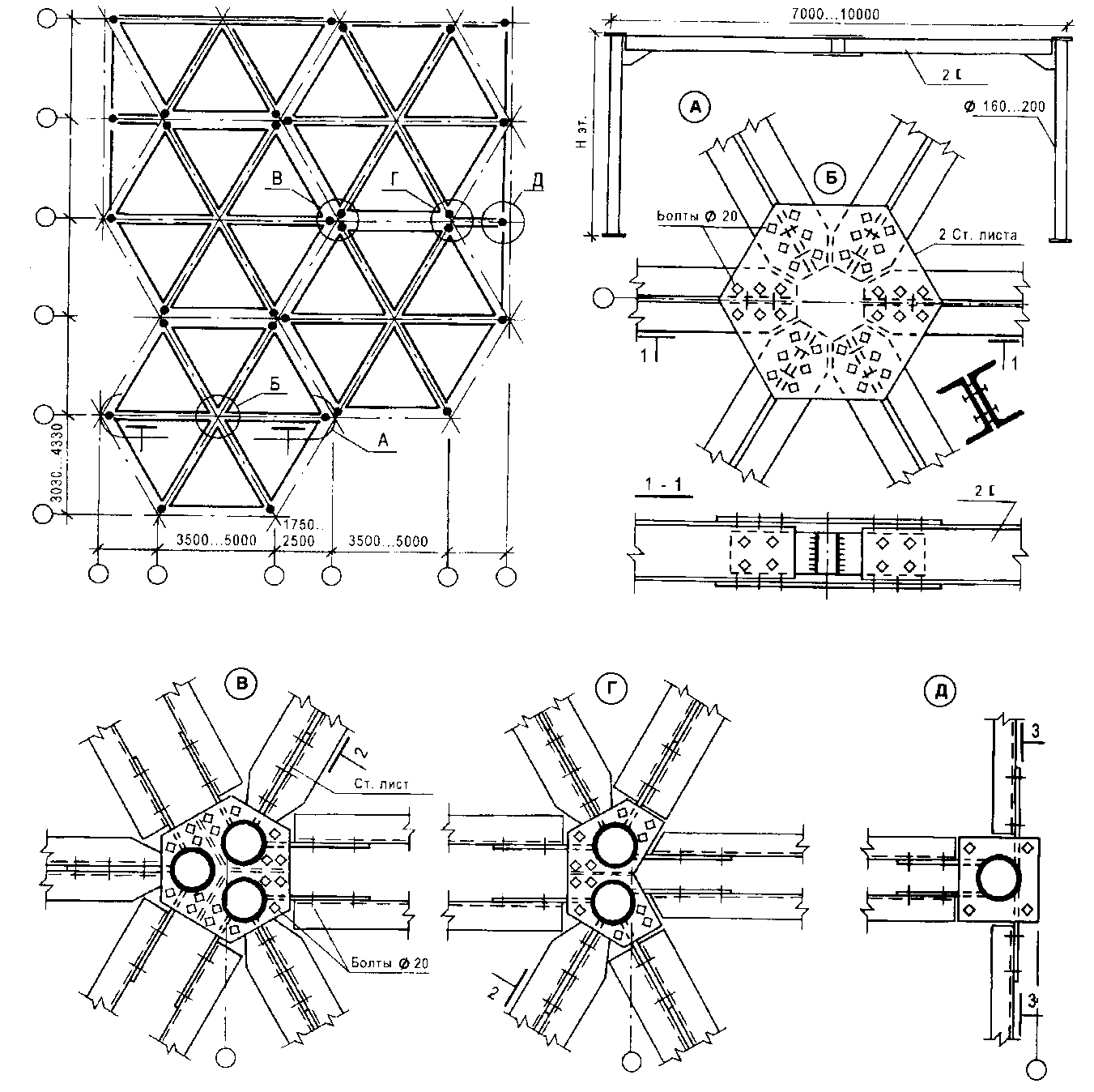

Применительно к рамным каркасам представляет интерес система «6D», разработанная австрийской фирмой «Дубрава» и адаптированная к российским условиям для строительства жилых и общественных зданий до 20 этажей. Система «6D» основана на использовании модульных единиц - шестигранных ячеек заводского изготовления, которые могут пристраиваться друг к другу по горизонтали и вертикали. Ячейки собираются всего лишь из трех конструктивных элементов (рис. 12.34):

Стоек из цельнотянутых стальных труб с верхними и нижними опорными плитами и крепежными накладками;

Балок для бокового и радиального соединения стоек;

- «звезды», соединяющей радиальные балки в центре ячейки.

Рис. 12.34. Схема формирования стального каркаса системы «60» и его основные узлы

Упакованный комплект ячейки, состоящий, в общем случае, из шести колонн, шести бортовых ригелей, шести радиальных ригелей и соединительной «звезды», поставляется на монтажную площадку и на специальном кондукторе собирается в модульный блок. Сборка элементов производится на болтах. После сборки образуется жесткий рамный блок, монтаж которого занимает 5-10 минут. На ригели ячейки укладываются плоские железобетонные плиты перекрытий или устраивается монолитное перекрытие. Устойчивость каркаса обеспечивается жесткими узлами сопряжения стоек с фундаментом, стоек между собой и стоек с ригелями.

Рамный узел крепления балки к колонне представляет собой жесткое прикрепление балки к колонне. Такого вида узлы применяют в каркасах многоэтажных зданий при отсутствии связей по колоннам, а также в жестких рамах одноэтажных промышленных зданий при креплении ригеля к колонне.

Работа под нагрузкой жесткого прикрепления балки к колонне зависит от конструктивного решения узла. С этой точки зрения конструктивные решения жестких узлов могут быть разбиты на две группы .

К первой группе относятся такие конструктивные решения, в которых изгибающие моменты передаются через горизонтальные накладки («рыбки»), привариваемые на монтаже стыковыми швами к колоннам и фланговыми швами к полкам балок. Опорные реакции балок передаются на колонну через две вертикальные накладки, приваренные к полке колонны и стенке балки соответственно заводскими и монтажными сварными швами. Прикрепление стенки балки к опорному ребру колонны осуществляется на болтах (Рис. 1).

Рис. 1. Эпюры напряжений в стенке колонны (при жестком прикреплении при помощи «рыбок»)

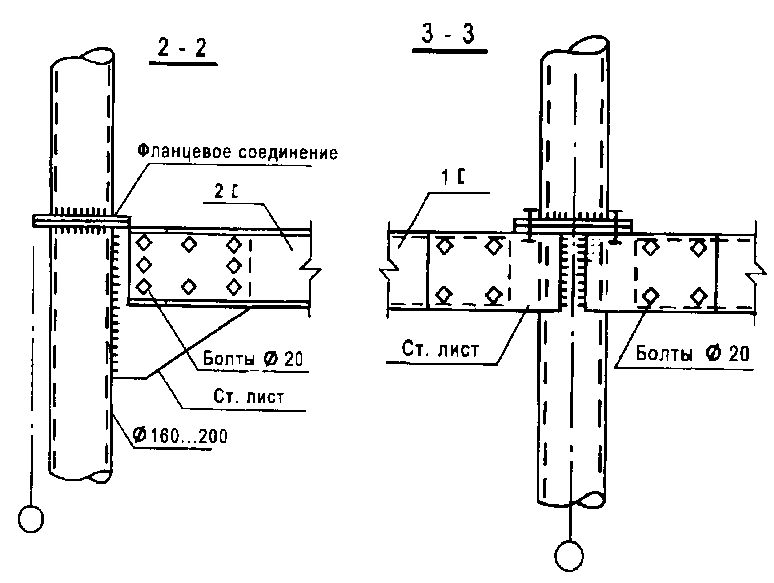

Ко второй группе относятся такие конструктивные решения, в которых изгибающий момент и опорное давление передаются по всей высоте сечения примыкающей балки. Сварная конструкция такого жесткого узла может быть осуществлена путем приварки балки к колонне впритык . При этом полки колонны укрепляют против отгибания поперечными ребрами жесткости (горизонтальными диафрагмами). Фиксирование положения балки и удержание ее после подъема производится при помощи столика, привариваемого к колонне на заводе. На монтаже балка приваривается к столику фланговыми швами, а к колонне – по контуру. Такое соединение вполне жестко, но выполнить его трудно, так как ряд швов приходится прокладывать в потолочном положении, балки должны быть изготовлены точной длины, а сборка конструкций должна быть произведена с весьма малыми допусками. Устранить отмеченные недостатки можно путем устройства выносного стыка. Здесь жесткое прикрепление балки к колонне осуществляется устройством жесткой сварной консоли, присоединенной на заводской сварке к колонне. Консоль имеет двутавровое сечение, равное сечению примыкающей балки (ригеля). Жесткое соединение стенки балки со стенкой консоли выполняется на высокопрочных болтах с помощью пары накладок с двух сторон стенки балки. Жесткое соединение полок выполнено также на высокопрочных болтах и пары накладок для каждой полки балки (ригеля). Рассмотрим расчет такого узла (Рис. 2).

Рис. 2 Пример рамного узла ригеля с колонной путем устройства выносного стыка

Копирование и переписывание материалов сайта запрещено.

Пояснительная запискаI Пример оформления чертежей КМ с применением типовых узлов

Пример оформления чертежей КМ с применением типовых узлов. План колонн на отм. 0.000

Пример оформления чертежей КМ с применением типовых узлов. Поперечные разрезы 1-1 и 2-2

Пример оформления чертежей КМ с применением типовых узлов. Таблицы расчетных данных к типовым узлам

Пример оформления чертежей КМ с применением типовых узлов. Продольные разрезы 3-3; 4-4; 5-5; 6-6

Пример оформления чертежей КМ с применением типовых узлов. Схемы подкрановых балок, тормозных площадок и связей по нижним поясам подкрановых балок

Пример оформления чертежей КМ с применением типовых узлов. Схемы подкрановых балок

Общие примечания

II Схемы с маркировкой узлов колонн и подкрановых балок

Маркировка узлов деталей неразрезных подкрановых балок

Маркировка узлов ступенчатых колонн без прохода вдоль крановых путей и узлов колонн в температурном режиме

Маркировка узлов ступенчатых колонн с проходом вдоль крановых путей и маркировка упоров

Маркировка узлов колонн постоянного сечения без прохода и с проходом вдоль крановых путей

Маркировка узлов опирания подкрановых балок на железобетонные колонны

III Заводские и монтажные узлы подкрановых балок

Детали приварки опорных ребер и ребер жесткости неразрезных подкрановых балок при отрыве менее 55 т. Узлы 1; 2

Детали приварки опорных ребер и ребер жесткости неразрезных подкрановых балок при отрыве более 55 т. Узлы 3; 4; 5

Монтажные сварные стыки неразрезных подкрановых балок. Узлы 6; 7

Монтажные стыки стенок неразрезных подкрановых балок на высокопрочных болтах. Узлы 8; 9

Монтажные стыки верхних поясов неразрезных подкрановых балок на высокопрочных болтах. Узлы 10; 11; 12

Монтажные стыки нижних поясов неразрезных подкрановых балок на высокопрочных болтах. Узлы 13; 14

Расположение отверстий в верхних поясах подкрановых балок при креплении рельса на планках и отверстий в ж.д. рельсе Р43 при креплении на крюках

Упоры. Узлы 15; 16; 17; 18

IV Узлы опирания подкрановых балок на стальные ступенчатые колонны

Опирание балок на ступенчатую колонну при отрыве менее 55 т. Крайний ряд. Узел 19

Опирание балок на ступенчатую колонну при отрыве менее 55 т. Средний ряд. Узел 20

Опирание балок на ступенчатую колонну при отрыве более 55 т. Крайний ряд. Узел 21

Опирание балок на ступенчатую колонну при отрыве более 55 т. Средний ряд. Узел 22

Опирание балок на ступенчатую колонну при отрыве менее 55 т. Крайний ряд. Узел 23

Опирание балок на ступенчатую колонну при отрыве более 55 т. Крайний ряд. Узел 24

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве менее 55 т. Крайний ряд. Узел 25

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве менее 55 т. Средний ряд. Узел 26

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве менее 55 т. Крайний ряд. Узел 27

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 28

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Средний ряд. Узел 29

Опирание балок на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 30

Опирание балок с двумя опорными ребрами на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 31

Опирание балок с двумя опорными ребрами на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Средний ряд. Узел 32

Опирание балок с двумя опорными ребрами на ступенчатую колонну с проходом в стенке колонны при отрыве более 55 т. Крайний ряд. Узел 33

V Узлы опирания подкрановых балок на колонны постоянного сечения

Опирание балок на колонну постоянного сечения. Крайний ряд. Узел 34

Опирание балок на колонну постоянного сечения. Средний ряд. Узел 35

Опирание балок на колонну постоянного сечения с проходом в стенке колонны. Средний ряд. Узел 36

VI Узлы опирания подкрановых балок на железобетонные колонны

Опирание балок на железобетонные колонны крайнего и среднего рядов. Узлы 37; 38

Опирание балок разной высоты на железобетонную колонну. Средний ряд. Узел 39

VII Промежуточные узлы подкрановых балок

Опирание балок разной высоты на ступенчатую колонну. Узел 40

Опирание балок разной высоты на ступенчатую колонну. Узел 41

Опирание балок разной высоты на ступенчатую колонну. Узел 42

VIII Промежуточные узлы ступенчатых колонн

Диафрагмы и одноплоскостная решетка стальных ступенчатых колонн. Узлы 43; 44

Диафрагмы и двухплоскостная решетка стальных ступенчатых колонн. Узлы 45; 46

Укрупнительные монтажные стыки ступенчатых колонн. Узлы 47; 48

Детали для крепления стеновых панелей. Узлы 49; 50; 51; 52

Детали для крепления стеновых панелей. Узлы 53; 54

IX Базы ступенчатых и сплошностенчатых колонн

Базы ступенчатых колонн крайнего ряда с ветвями из прокатных профилей с решеткой в одной плоскости. Узел 55

Базы ступенчатых колонн крайнего ряда с ветвями из прокатных профилей. Узел 56

Базы ступенчатых колонн крайнего ряда с ветвями из гнутых и прокатных профилей. Узел 57

Базы ступенчатых колонн крайнего ряда с ветвями из гнутых и составных профилей с уширенными полками. Узел 58

Базы ступенчатых колонн крайнего ряда с ветвями из сварных профилей. Узел 59

Базы ступенчатых колонн среднего ряда с ветвями из сварных профилей. Узел 60

Базы колонн постоянного сечения. Узел 61

Базы ступенчатых колонн в температурном шве. Узлы 62; 63; 64

Х Рекомендации по расчету узлов стальных колонн

Расчет монтажных стыков неразрезных подкрановых балок на высокопрочных болтах

Расчет упора

Расчет траверсы ступенчатой колонны крайнего ряда

Расчет траверсы и прохода в стенке ступенчатой колонны среднего ряда

Расчет ребер жесткости траверсы ступенчатой колонны

Расчет сварных швов траверсы колонны и накладки

Расчет элементов траверсы колонны постоянного сечения

Расчет сварных швов и элементов траверсы колонны постоянного сечения

Расчет подставки под неразрезные подкрановые балки разной высоты при опирании на металлические и железобетонные колонны

Расчет подставки под неразрезные подкрановые балки разной высоты при опирании на металлические колонны, устанавливаемые в связевой панели

Расчет подставки под неразрезные подкрановые балки разной высоты при опирании на железобетонные колонны, устанавливаемые в связевой панели

Расчет креплений неразрезных подкрановых балок в связевой панели на отрыв при опирании одним или двумя ребрами

Расчет опирания балок разной высоты на стальную колонну

Расчет баз ступенчатых колонн

Расчет баз колонн постоянного сечения

Расчет баз колонн постоянного сечения и анкерных плиток

Указания по изготовлению сварных подкрановых балок

Стыки элементов балок

Особенности заводских, укрупнительных и монтажных стыков. Необходимость в устройстве стыков элементов, составляющих балку, может возникнуть, во-первых, из-за недостаточной длины листов и уголков, прокатываемых на заводах, по сравнению с длиной балки и, во-вторых, вследствие того, что общий вес балки или общие размеры ее не позволяют транспортировать или поднимать целые балки имеющимся на стройке оборудованием.

В первом случае стыки отдельных элементов устраивают при изготовлении балки на заводе и потому называют заводскими. Во втором случае стыки частей балок выполняют на укрупнительных монтажных площадках, а при недостаточной грузоподъемности монтажного оборудования - на месте постоянного расположения сооружения. Первые из них называют укрупнительными стыками, а вторые - монтажными.

Положение стыков отдельных элементов, выполненных на заводе, зависит главным образом от длины этих элементов. Длина широких листов, употребляемых на стенку, и узких, идущих на пояса, а также уголков различна, поэтому заводские стыки устраивают в разных местах балки, или, как говорят, россыпью. Независимое стыкование отдельных элементов при изготовлении балки не вызывает особых затруднений. Заводские стыки листов в поясах и стенках сваривают до наложения поясных швов, что обеспечивает свободу деформаций при остывании стыков, а также простоту устройства самих стыков и последующую их обработку, если таковая потребуется. В целях уменьшения числа шаблонов для изготовления отдельных элементов полезно располагать стыки их симметрично относительно середины пролета балки. Это создает большую повторяемость элементов.

В укрупнительных и монтажных стыках соединяют все продольные элементы балки. Взаимное расположение этих элементов к моменту устройства стыков строго фиксировано. Повороты соединяемых частей вследствие больших размеров и веса их при укрупнительной сборке затруднены, а при монтажной - совсем невозможны. Поэтому при проектировании таких стыков следует тщательно учитывать условия производства работ и доступность отдельных элементов для производства сварки или постановки болтов (заклепок).

Кроме того, для удобства транспорта отдельных секций балок и уменьшения опасности повреждения их элементов желательно, чтобы последние не образовывали выступающих частей (свесов).

Крепление каждого элемента балки в стыке должно быть рассчитано на силовые факторы, действующие в этом элементе (N, Q или М).

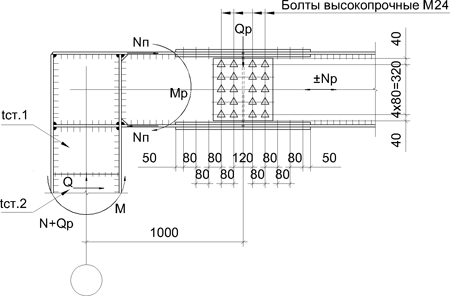

Стыки в сварных балках. При проектировании стыков необходимо учитывать порядок сварки элементов балки. Этот порядок должен быть таков, чтобы обеспечить наибольшую свободу деформаций и перемещений отдельных соединяемых элементов и тем уменьшить величину усадочных напряжений. С этой целью, как отмечено выше, заводскую сварку лент поясов и стенки ведут отдельно, а затем уже соединяют пояса со стенкой; в укрупнительных и монтажных стыках балок поясные швы не доводят до места стыка примерно на 50 см (рис. IV-18, б, в). Там же показана рекомендуемая последовательность устройства сварных швов в стыке балки для уменьшения вредного влияния усадочных напряжений.

В балках переменного сечения стыки поясных листов обычно используют для изменения их ширины или толщины. В многолистовом пакете стыки отдельных лент следует располагать вразбежку.

Наиболее рациональным типом и единственно допустимым в балках, работающих под динамической нагрузкой, является стык листов без накладок (рис. IV-18, а). Стыки в стык, усиленные накладками, требуют больше металла (основного и наплавленного), больше времени и рабочей силы, а предел выносливости стыков с накладками ниже, чем без накладок. Стыки, перекрываемые только накладками, имеют особенно низкий предел выносливости.

В сжатом поясе балки все стыковые швы устраивают под прямым углом к продольной оси. Если качество растянутых стыковых швов может быть проверено просвечиванием γ-лучами или другими повышенными способами контроля, то такие швы можно устраивать прямыми в любом месте балки. Просвечивать стыковые швы в случае расположения их в местах с растягивающими напряжениями σ>0,85R следует в растянутом поясе и в примыкающей к нему части стенки на длине около 1/10 высоты стенки. При невозможности использовать повышенные средства контроля растянутые стыки устраивают прямыми в местах с напряжениями σ≤0,85R или косыми с углом σ=65° между направлением шва и продольной осью элемента (отношение катетов 2,1:1).

Если у прямого стыкового шва стенки получаемое по расчету напряжение растяжения более Rр св=0,85R, но растянутый пояс в этом месте не имеет стыка или сварной стык его равнопрочен поясу, то шов стенки будет работать в условиях стесненной деформации. Поэтому в ограниченной зоне, прилегающей к такому поясу, можно не опасаться вредных последствий расчетных перенапряжений и оставлять шов стенки прямым.

При изготовлении балок, предназначенных под статические нагрузки, в мастерских, не имеющих оборудования для точной обрезки листов и подготовки кромок под швы в стык, а также при больших зазорах между стыкуемыми частями балок на монтаже, допустимо перекрывать стыки листов стенки и поясов только накладками. Стык листов стенки перекрывают двумя накладками прямоугольной формы (рис. IV-18, г), приваривая их угловыми швами. Толщину накладок у стенки назначают обычно такую же, как и толщину стенки. В этом случае два пологих лобовых шва (1:1,5), уложенных вдоль длинных сторон накладок, имеют большую несущую способность, чем стенка:

Поэтому необходимость в устройстве фланговых швов отпадает. Устраивать фланговые швы трудно, если к стенке приварены пояса. Ширину накладок назначают около 10 толщин их (для уменьшения влияния усадочных напряжений и для более плавного отклонения силовых потоков).

Проверять прочность угловых швов следует потому, что длина накладок меньше полной высоты стенки.

Пояса перекрывают накладками. Односторонние накладки вызывают резкое отклонение силовых потоков и ухудшение работы поясов. Толщина накладок определяется требуемой высотой угловых швов; при этом площадь поперечного сечения накладки должна быть не менее площади поперечного сечения перекрываемого листа. В местах крепления односторонних накладок к поясу следует несколько увеличивать высоту поясных швов, чтобы уменьшить неблагоприятное влияние эксцентриситета в стыке.

Расчет угловых швов, прикрепляющих накладки к поясным листам, ведут или по усилию, действующему в листе в месте стыка N=Fσ, или по несущей способности листа [N]=FR:

где ΣFш - расчетная площадь угловых швов, расположенных с одной стороны стыка.

Учитывая наличие эксцентриситета в стыке с односторонней накладкой, полезно расчетное усилие увеличить примерно на 20%.

Швы, прикрепляющие накладки к стенке, рассчитывают по изгибающему моменту Мст, действующему в стенке:

где ΣWш - сумма моментов сопротивления угловых швов, расположенных с одной стороны стыка.

Величину изгибающего момента Мст, приходящегося на стенку балки, определяют из пропорциональности между изгибающими моментами, приходящимися на отдельные части составной балки, и жесткостями этих частей:

где Iст, Iп и Iб - моменты инерции стенки, пояса и всей балки относительно нейтральной оси балки;

Mб - изгибающий момент, действующий на балку в месте стыка.

Швы, присоединяющие накладки к стенке, должны быть, кроме того, проверены на воздействие поперечной силы, действующей в месте стыка. Вследствие малой жесткости поясов балок по сравнению со стенкой полагают (в запас прочности), что вся поперечная сила воспринимается швами у накладок стенки. Среднее скалывающее напряжение в швах:

где ΣFш - сумма площадей угловых швов, расположенных с одной стороны стыка.

Хотя максимальные напряжения от поперечной силы не совпадают с максимальными напряжениями от изгибающего момента, однако делают условную проверку прочности швов на воздействие обоих силовых факторов:

Соединения балок

Соединять балки между собой можно весьма разнообразными способами. Выбор способа соединения зависит от взаимного расположения балок, от силовых факторов и от применяемых средств соединения.

Пересекающиеся балки могут быть расположены одна над другой или на одном уровне. Кроме того, примыкающие балки иногда располагаются по отношению к главным балкам косо в горизонтальной или в вертикальной плоскости.

Соединения балок, передающие только опорные давления, называют свободными (шарнирными). Соединения, которые передают как опорные давления, так и опорные моменты, называют жесткими (защемленными).

При конструировании соединений главных и второстепенных балок нужно учитывать, что в большинстве случаев последние используют в качестве связей, обеспечивающих общую устойчивость главных балок.

Наиболее просто осуществляется крепление балок при этажном расположении.

Под гайки болтов, примыкающих к полкам двутавров и швеллеров, изнутри следует подкладывать косые шайбы, чтобы устранить изгиб болтов в нарезанной части их.

Места, в которых на составные балки опираются сильно нагруженные вспомогательные, должны быть усилены ребрами жесткости, плотно пригнанными к верхнему поясу, для устранения местных перенапряжений поясных швов и стенки. Прокатные балки в таких случаях следует проверить на сжатие стенки под выкружкой, соединяющей ее с полкой. В случае перенапряжения необходимо поставить ребра.

Соединения балок на одном уровне и пониженные делятся на крепления, не требующие точной обрезки вспомогательных балок и требующие точную резку их. Последние очень трудоемки и потому нежелательны.

Вспомогательные балки, расположенные на одном уровне или пониженно, удобно крепить к поперечным ребрам главной балки с помощью болтов (рис. IV-19, а). При этом одну или обе полки вспомогательных балок и часть стенки приходится срезать. Вертикальную и горизонтальную часть реза сопрягают закруглением радиусом около 20 мм. Такое крепление не требует точного обреза вспомогательных балок и удобно для монтажа, так же как и крепление балок при помощи столика (рис. IV-19, б), который принимает на себя всё опорное давление.

Болты или сварные швы по стенке нужны для удержания вспомогательных балок от опрокидывания, а главной балки от потери устойчивости. В последнем отношении крепление балок к ребру более эффективно, чем к столику.

Крепления свободно примыкающих балок рассчитывают на опорное давление А, увеличенное на 20-30%. Этим учитывают наличие в опорных креплениях незначительных моментов. При большой величине моментов их влияние должно быть учтено расчетом.

Пример жесткого соединения балок на одном уровне, обеспечивающего передачу не только опорных давлений, но и опорных моментов, представлен на рисунке IV-20. Прикрепление верхнего пояса вспомогательной балки к накладке (ее называют «рыбкой») и нижнего пояса к столику должно быть рассчитано на усилие

где M0 - опорный момент балки,

h" - высота вспомогательной балки.

Крепление горизонтала столика к вертикалу рассчитывают на равнодействующую силы N и опорного давления А, если стенка вспомогательной балки не прикреплена непосредственно к главной балке (рис. IV-20, справа), и на часть опорного давления A1, если стенка прикреплена к главной балке (рис. IV-20, слева).

Долю опорного давления - A1, передающуюся через столик, и долю A2, передающуюся непосредственно от стенки на уголки, определяют в предположении прямой пропорциональности между этими усилиями и площадями швов, крепящих стенку вспомогательной балки и консоль к главной балке.

Сварные швы, крепящие столик к главной балке, должны быть рассчитаны на оперное давление А и момент M=Ae-Nz, где е - эксцентриситет приложения силы A; z - расстояние от силы N до центра тяжести рассчитываемых сварных швов.

Пример жесткого сварного соединения в пониженном уровне представлен на рисунке IV-21. Крепление двустенчатых балок осложняется тем, что в опорных сечениях их действуют опорные давления и моменты не только в вертикальной плоскости, но и в горизонтальной, а также крутящие моменты. Пример крепления двустенчатой балки кранового моста к концевой балке представлен на рисунке IV-22. Обе стенки 1 крановой балки приварены к стенке концевой балки при помощи вертикальных накладок 2. В местах примыкания стенок крановой балки к концевой между стенками 3 последней должны быть поставлены диафрагмы 4. Пояса крановой балки в узле заменены или перекрыты узловыми фасонками 5, расширяющимися под углом 45°. В быстроходных кранах свободные кромки узловых фасонок 5 закругляют и обеспечивают плавное примыкание кромок фасонки к поясам соединяемых балок. Пояса крановой балки могут быть приварены впритык со сплошным проваром непосредственно к поясам концевой балки. Для жесткости узла в этом случае между поясами обеих балок помещают вставки в форме равнобедренного треугольника с длиной катета и не меньше ширины более широкого пояса соединяемых балок.

При расчете таких соединений условно считают, что вертикальные швы между стенками и накладками (ш-1 и ш-2) работают на вертикальные опорные давления Ав примыкающей балки. Горизонтальные швы между поясами и узловыми вставками (ш-3) работают на вертикальные и горизонтальные моменты и горизонтальные опорные давления примыкающей балки.

При расчете таких соединений условно считают, что вертикальные швы (ш-1 и ш-2) между стенками (1 и 3) и накладками (2) работают на передачу опорного вертикального давления Ав примыкающей балки. В действительности эти швы воспринимают и некоторые доли изгибающих вертикальных и горизонтальных моментов. Это обстоятельство учитывают, увеличивая опорное давление на 20-30%. При расчете швов необходимо учесть также влияние конструктивного момента М"=Авbн, где bн - ширина вертикальной накладки (расстояние между швами ш-1 и ш-2).

Также условно считают, что горизонтальные швы (ш-3 и ш-4) между узловыми фасонками и поясами соединяемых балок работают на опорное горизонтальное давление Aг примыкающей балки (без увеличения на 20-30%) и на изгибающие моменты, действующие в вертикальной и горизонтальной (Мв и Mг) плоскостях. Суммарные краевые напряжения в шве (ш-3) можно приближенно проверить по формуле:

где Fшз - площадь одного горизонтального шва (ш-3) между узловой фасонкой и поясом примыкающей балки;

Wшз - момент сопротивления того же шва;

hп - расстояние между центрами тяжести поясов примыкающей балки.

Пример графического оформления сварной одностенчатой балки представлен на рисунке IV-23.

Балки опираются на колонны сверху или примыкают сбоку. В одноэтажных промышленных и гражданских зданиях преимущественное применение имеет первый случай, варианты которого в зависимости от конструктивного решения колонны показаны на рис. 49.

В первом варианте {рис. 49, а) балка опирается на колонну шарнирно-вертикальным опорным ребром жесткости, выпущенным за габарит нижней полки на 10- 15 мм. Торцы опорных ребер жесткости для обеспечения требумой площадки смятия пристрогиваются к центрирующей пластине, привариваемой к опорной плите оголовка колонны. При опирании балок на двухветвевую колонну (рис. 49,6) опорные ребра жесткости удалены от торца балки и совпадают с плоскостью стенок ветвей колонны. В этом случае необходимы пригонка и приварка опорных ребер жесткости не только к стенке балки, но и к ее полкам.

При таких вариантах онирания опорная реакция воспринимается условной стойкой, состоящей из сечения ре

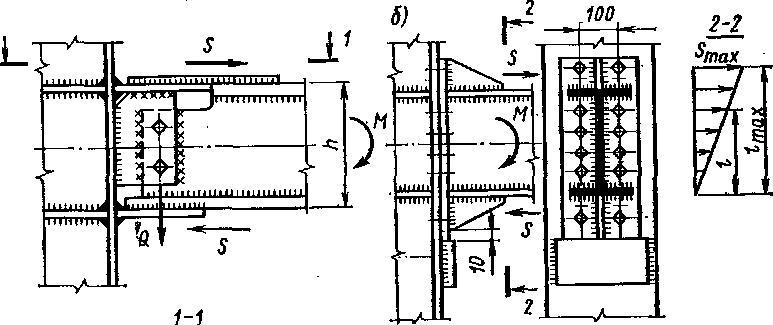

В случае примыкания балок к колоннам сбоку различают шарнирное и жесткое решение узла сопряжения. При шарнирном опирании крепление не препятствует свободному повороту балки в опорном узле, что определяет работу балки как однопролетной разрезной системы (рис. 50).

В зависимости от назначения балка может примыкать либо к полке колонны (рис. 50, а, г, д), либо к стенке колонны (рис. 50, б, в). Передача опорной реакции балки на колонну осуществляется через болтовое фланцевое соединение (рис. 50, а, б) или с помощью опорных столиков в виде плоской пластины или неравнополочного уголка (рис. 50, в, г, д), приваренных к полкам или стенке колонны. С точки зрения удобства производства работ передача опорной реакции через опорный столик предпочтительна. Расчет сварных швов, прикрепляющих опорные столики к колонне, производят по формулам (53) и (54).

Жесткое крепление балок к колоннам предусматривают в случае проектирования рамного каркаса или тогда, когда балка перекрытия выполняет одновременно и функцию балки-распорки в вертикальных связях каркаса (рис. 51). При жестком креплении верхняя и нижняя полки балки при помощи горизонтальных планок (рис. 51, а) или косынок вертикальных связей (рис. 51,6) прикрепляют к колоннам жестко, что препятствует повороту балки в опорном узле.

Стыковые планки и косынки воспринимают горизонтальные составляющие силы S=M/h, возникающие от действия изгибающего момента в опорном узле. Опорная реакция при жестком креплении балки передается на колонну способом, аналогичным передаче опорной реакции при шарнирном креплении балки к колонне. Применение жесткого узла более трудоемко по сравнению с шарнирным, но на 30 % позволяет снизить расход металла на балки.

Узлы крепления балок к балкам также могут быть шарнирными и жесткими (рис. 52). Предпочтение следу-

Рис. 50. Шарнирные примыкания балок к колоннам сбоку (я-б)

Рис. 51. Жесткое примыкание (а, б) балок к колоннам сбоку

Рис. 52. Узлы крепления балок к балкам а-в - шарнирные; г-е - жесткие ет отдавать шарнирным узлам как наиболее простым в производстве работ. При одностороннем примыкании вспомогательных балок к главным (рис. 52, а-в) от изгиба вспомогательных балок возникает кручение главной балки, что крайне нежелательно. Для предотвращения этого явления в стыке с противоположной вспомогательной балке стороны устраивают ребро жесткости, а под вспомогательную балку вводят косынку, привариваемые к стенке и полкам главной и вспомогательной балок (рис. 52, г, д).