Ковка узоры. Как изготовить станок торсион. Станок для холодной ковки своими руками — видео примеры

- Плюсы холодной ковки

- Станок для ковки «Улитка»

- Сборка устройства

Изготовление станка для холодной ковки своими руками может понадобиться, если вы любите мастерить и не прочь изготовить что-нибудь красивое для домашнего интерьера, загородной усадьбы, для подарков родным и близким людям и просто для души.

Холодная ковка позволяет делать красивые и качественные изделия из металла своими руками.

Величественная красота изделий, выполненных способом ковки, завораживает взоры и манит изящными линиями. Во всех лучших домах непременно можно было встретить такие украшения, как ажурные металлические завитушки. Да и в наше время, когда разработано немалое количество разнообразных технологий и материалов, кованые изделия не утратили актуальности.

Изделия, полученные с использованием ковки, применяются в дизайне наряду с пластиковыми, стеклянными и другими элементами декора. Ковка металла производится горячим или холодным способом. Для выполнения работ горячим методом необходимо выполнить массу особенных условий, поэтому не так легко заниматься ей в условиях дома. Более доступным методом является холодный. Научиться ему легче, а оборудование и станки для ковки можно при желании изготовить самостоятельно.

Плюсы холодной ковки

При холодном способе ковки основные рабочие процессы – гнутье и пресс. Чтобы провести такие мероприятия, не понадобится сообщать металлу определенную температуру. Но некоторая термическая обработка все же должна проводиться между этапами выполнения операции.

Необязательно иметь в распоряжении полноценное оборудование для художественной ковки, многие любители самостоятельно изготавливают некоторые инструменты. С использованием самодельных приспособлений можно придавать изделиям разные причудливые формы. Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Изделия, полученные при помощи оборудования для холодной ковки, оказываются крепче тех, что отливаются или выполняются путем штамповки. Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Используя оборудование для холодной ковки металла, можно создавать такие изделия:

- оконные решетки;

- элементы наподобие поручней для лестницы, балконных козырьков;

- домашнюю мебель – кровати, стулья, столы;

- заборы и ограды;

- элементы, использующиеся в дизайне квартир: треноги для цветов, обрешетки каминов.

При горячей ковке мастеру потребуется не только специальное помещение, но и кузнечное оборудование, а также некоторые особые условия. При холодном методе работы не понадобится предварительно нагревать заготовку, а сам процесс получается экономичнее. При обработке целой партии однотипных элементов в домашних условиях можно делать все с помощью трафаретов. Так удается заметно сократить время изготовления и уменьшить трудозатраты. Иногда изделия приходится прогреть, нагревание выполняют в местах стыков, чтобы не получалось неровностей. Начинающим мастерам рекомендуется перед началом работ хорошо продумать план выполнения, нелишним будет сделать эскиз желаемого изделия.

Вернуться к оглавлению

Оборудование и инструменты для ковки

Ручная оснастка для выполнения операций холодной ковки включает в себя несколько элементов. Основные приспособления, которые могут понадобиться для работы:

- улитка;

- твистер;

- волна;

- гнутик;

- фонарик;

- глобус.

Некоторые названия могут показаться забавными, но это вполне удобные для домашнего использования приспособления.

Основным инструментом для работы является гнутик, он предназначен для изменения формы металла. Его применяют для сгиба изделия под нужным углом или сгибания дуг с разным радиусом.

Улитка применяется чаще для свивания в спирали металлических прутов. Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Вилка – два кондуктора для сгибания валют, применяется для горячей и холодной ковки. Толщина сырья может быть при горячем способе максимум 16 мм, при холодном – 10 мм.

Инструмент под названием «фонарик» служит для сгибания металлических элементов. С его использованием обрабатывают металлические прутья, диаметр которых 30 мм или меньше, или квадратные профили с толщиной 16 мм и меньше.

С помощью такого приспособления, как волна, выполняют волнообразно изогнутые элементы. Используют его и для обработки трубок, имеющих круглое или шестигранное сечение, и для трубок из профилей.

Твистер несколько напоминает фонарик, с помощью и того, и другого инструмента можно закручивать прутья вокруг продольной оси.

Глобус помогает сделать большую дугу из квадратного профиля до 12 мм толщиной. При этом концы заготовки тоже плавно загибаются. Так создают различные выпуклые декорирующие элементы.

Такого рода инструмент для холодной ковки совсем несложный, поэтому часто можно встретить и самодельный. Покупному он практически ни в чем не уступает.

Вернуться к оглавлению

Оборудование для ковки своими руками

Часто при работе изготовить самодельные станки для холодной ковки представляется более целесообразным. Далеко не каждый элемент получается полноценно обработать, используя только ручной инструмент для ковки. Да и стоимость такого оборудования немаленькая, даже если речь идет о простом станке-улитке.

Если домашний мастер изготовит какое-либо изделие на самостоятельно сделанном кондукторе, вещь получится уникальной, хотя по некоторым характеристикам и будет уступать той, что изготовлена в условиях промышленности. Когда планируется выполнять немалое количество деталей с применением холодной ковки, целесообразнее изготовить кондуктор с электродвигателем. Так можно облегчить себе рабочие задачи.

Нелишним будет предусмотреть выполнение на станке основных типов работ – закручиваний, гибки, вытяжки. Данные приспособления можно объединить при создании кондуктора собственными руками.

При операции вытяжки заготовке придается определенная форма. Для этого ее надо пропустить через пресс или валики, при этом сечение исходного материала уменьшится.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон. На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

Создавая шаблон, сварочный шов проводить надо с наружной стороны, в противном случае он будет мешать при дальнейшем использовании изделия.

Многие мастера самостоятельно собирают не очень сложные устройства, при помощи которых можно выполнять достаточно замысловатые изделия. Здесь все зависит от рабочих навыков мастера. Можно рассмотреть одну из подобных самодельных моделей, чтобы разобраться в самом принципе работы.

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

![]()

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку - твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Видео обзор ручного станка для ковки металла

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

| Станок | Устройство | |

Гибочные станки |

Конструция этого устройсвта такова, что при помощи изменения роликов и клиньев меняется размер волн и изгибов. Им возможно изгибать прутья до 16 мм. Единственный нюанс этого устройства- его нельзя сделать самостоятельно, потому как требуется обрабатывать и вытачивать много деталей точного размера. Стоимость такого приспособления невелика. | |

Твистер |

Работает агрегат благодаря оснащению его специальным шаблоном, к которому придавливается обрабатываемый кусок металла. Давление при этом должно быть очень большим, поэтому те, кто работают на твистере, должны обладать достаточной силой для этого. Кроме этого, сохранность самого шаблона обеспечена наличием упорного рога (концевого). Что касается серединного рога, который иначе назван обводящим, то его следует делать таким образом, чтобы он мог менять свое положение и быть в нем зафиксирован. От этого зависит эффективность работы, особенно для тех, кто приступает к процессу впервые. | |

| Основание с проставками | Такой агрегат позволит сделать узоры абсолютно любых вариаций. Сама по себе конструкция очень проста и представляет собой пластину из прочного и надежного материала, в которую вкручены проставки на определенном расстоянии. Для таких целей можно использовать болты с размерами от м8 до м24. Толщина металла при этом зависит только от мастерства того, кто работает на станке. В основном такое приспособление хорошо подходит для металла с толщиной 6 мм. | |

| Улитки Станок-твистер | С воротом |

Такая установка представляет собой пластину-основу, на которой находится специальный виток. Такой виток используется в качестве шаблона для будущего изделия. Особенность станка в том, что «улитка»-шаблон разделена на несколько частей, которые закреплены между собой при помощи специальных соединительных элементов, что позволяет во время работы шаблону варьировать по форме, чем и создаются различного рода волны и изгибы. Минусы в такой конструкции тоже есть, поскольку для того, чтобы изготовить такой станок для холодной ковки своими руками необходимо подбирать очень прочный материал, которой не согнется со временем. Также продумывать соединительные петли, которые достаточно уязвимы, учитывая величину силы, с которой происходит весь процесс сгибания металла. |

Рычажного типа |

В таком типе станка «улитка» шаблон прикреплен очень прочно к основанию. Производительность у него за счет такого факта меньше, однако, надежность больше. при помощи специального рычага осуществляется прижим металлической пластины к шаблону, одновременно в процессе необходимо перемещать передвижной ролик. Чтобы сделать такой станок для холодной ковки своими руками можно использовать стальной материал, который отличен свей прочностью, а ролик можно выполнить из обычного роликового подшипника. В целом конструкция схожа с трубогибом. | |

Торсионный станок |

Такое устройство хорошо поможет в винтовом скручивании прутьев. Такой станок делается из основы цилиндрической формы из металла и двух крепежных и одновременно скручивающихся элементов. Желательно оснастить такую конструкцию специальной парой лап, которые не будут давать обрабатываемому металлу гнуться не так как необходимо. Принцип работы на станке таков, что прут помещается в удерживающие его элементы, с одного конца зажимается, а с другого конца с помощью вращающегося шпинделя закручивается до нужного размера винтовой волны. | |

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.

Из перечисленных приспособлений можно соорудить электрический привод к торсионному станку. Такой двигатель лучше чтобы не превышал показатели мощности в 900 об/мин и 3 кВт.

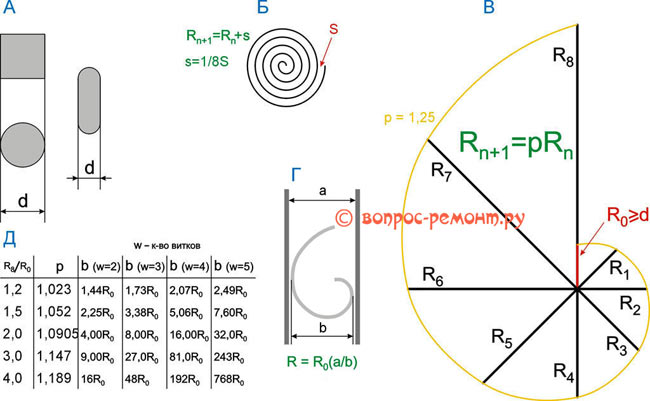

Построение завитка для станка своими руками

Прежде чем приступать к созданию станка для холодной ковки своими руками необходимо уметь рассчитывать параметры шаблонной спирали, потому как специальных программ для таких целей практически нет. Такой шаблон должен быть не только грамотен со стороны технической, но еще и иметь привлекательный вид.

В основе расчетов такого шаблона положена логарифмическая спираль. Некоторые нюансы при построении можно выделить в следующий список:

- начало построения берется в точке R0;

- радиус поворота будет равен фиксированному углу;

- показатель длины такого угла должен быть умножен на расхождение витка;

- расхождение в стандартном варианте в основном берется равное 1,2;

- для простоты расчетов, а также сохранения точности угол изгиба лучше всего брать угол в 45 градусов;

- если есть необходимость построить шаблон, который будет иметь более плотную спирать, то следует прибавлять к величине радиуса 8ую часть (s) единичного расстояния от спирали;

- что касается r0, то он должен быть равен по величине поперечного сечения размера диаметра, которым обладает заготовка для спирали.

Важно: r0 может принимать любое значение, все зависит от того, каких характеристик для заготовки металл используется, а именно от его плотности.

Учитывая все нюансы можно приступать к изготовлению «улитки»-шаблона, для этого лучше всего уметь решать уравнения, имеющие кубическую степень и выше. Точной формулы для расчетов такого устройства не имеется, но то, которое позволяет добиться оптимального результата, есть. Последовательность при построении спирального шаблона может быть такой:

- первостепенно определяется начальная точка r0;

- витки, которыми будет обладать шаблон, берутся произвольно, их количество может быть любым;

- используя табличные данные, следует произвести расчет поперечника (b), при этом следить за тем, чтобы он был меньшим по ширине в проеме под шаблон;

- пользуясь формулой, проводится расчет радиуса R;

- последний шаг – это перенос всех полученных точек в соответствии с масштабом, после чего можно приступать непосредственно к построению. В процессе допустим подгонять пользуясь аналогичной формулой радиус R в окончательном варианте.

Справка: если появится необходимость провести расчеты промежуточных значений, то делается это в соответствии с геометрической пропорцией.

Сооружение станка для холодной ковки

При составлении чертежа для дальнейшего создания шаблона для станка лучше всего позаботиться о том, чтобы он имел максимальное количество различных вариаций касаемо изгибов и волн. Имея такие заготовки можно создать станок для холодной ковки с множеством сменных насадок, что будет давать возможность изготавливать различные узоры и вензеля.

Последовательность действий при создании устройства:

- Изначально понадобиться металлическое полотно, размер которого будет зависеть от количества узоров, размещаемых на нем. Размещать сами шаблоны следует таким образом, чтобы было место для изготовления изделий, потому как в процессе материал с насадок может смещаться из-за нехватки места. Также при недостаточном удалении друг от друга шаблонов, могут возникнуть осложнения в работе.

- Что касается самих вариаций шаблонов, то они могут быть как простыми, так и содержать не один поворот вензеля. Можно сделать подобную улитку лемешного типа и продумать конструкцию изгибов в разобранном и собранном состоянии. При этом стоит быть внимательными при подборе материала для фиксации раздвигающихся частей – он должен быть максимально прочным.

- Смену насадок можно обеспечить, сделав прорезь прямоугольной формы, в нее можно будет вставлять сменные шаблоны для ковки. Прикреплены они все должны быть к металлическим пластинам, имеющим форму прямоугольника. Крепление таких насадок обеспечено будет при помощи болтов.

Видео инструкция

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

Заключение

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

С помощью станка улитки для холодной ковки своими руками можно сделать красивые фигурные детали из металла.

Самодельная улитка собирается не так сложно, поэтому сделать ее может даже тот, у кого мало опыта в подобной работе.

В статье мы разберем плюс холодной ковки, а также расскажем, как сделать инструмент для работы с ней самому – чертежи, шаблон, видео и фото помогут вам в работе, и в результате вы получите полезный и простой в работе инструмент для работы с металлом.

Плюсы и особенности процесса

Холодная ковка – популярный вид работ, благодаря тому, что с ее помощью можно создавать необычные детали самых разных форм и размеров.

Используя станок для холодной ковки, вы сможете сделать ограду для клумбы, декоративный фонарь, необычный забор, перила или ручки для скамейки и другие элементы. Как выглядят детали, созданные посредством этого процесса, вы можете увидеть на фото.

Плюс холодной ковки еще и в том, что сделать станок, с помощью которого можно создавать подобные детали, довольно просто сделать своими руками. Это поможет сэкономить на покупке дорогостоящего оборудования.

Процесс холодной ковки заключается в трех основных элементах: изгибание, прессование и сварка деталей. Оборудование, необходимое для этого процесса, довольно простое и компактное, его можно сделать своими руками и оно не займет много места в вашей мастерской или гараже.

С холодной ковки можно начать обучение обработке металла, т.к. этот процесс более простой и безопасный, поскольку в этом случае вам не придется иметь дело с высокими температурами, как при других видах сварки.

Для этого процесса используют обычно готовый шаблон – то есть, заготовки деталей.

Конечно, у холодной ковки есть свои тонкости, заключается они в основном в том, что деталь в процессе легко повредить или деформировать: кованые элементы часто ломаются, и исправить недостаток уже нельзя, поэтому заниматься ковкой нужно очень аккуратно.

Однако, используя качественный станок и чертеж будущей детали, можно без труда научиться создавать изделия витой, волнообразной и другой необычной формы. Варианты можете увидеть на фото выше.

Процесс обработки заготовок посредством холодной ковки происходит в несколько этапов. Первым делом создают шаблон или чертеж будущей конструкции.

Разные станки дают разные возможности для создания узоров – это зависит от сложности изготовления инструмента.

Например, самые простые машины, сделанные своими руками, могут лишь сгибать изделия, в то время как с помощью более сложных моделей можно создавать узоры и пр.

После того как шаблон или чертеж готов, нужно купить необходимое количество материала в соответствии с вашим расчетом. Для холодной ковки вам понадобятся железные прутья, их можно купить в магазине.

Прутья для холодной ковки должны быть не слишком толстыми, иначе их сложно будет согнуть. Следующий этап – изготовление деталей своими руками.

Самое важное здесь – правильно выставить настройки, чтобы при работе станка детали не повредились и не деформировались, т.к. исправить проблему будет невозможно.

В последнюю очередь происходит закрепление сделанных деталей на каркас. Это происходит путем сварки.

Особенно аккуратными при сварке своими руками нужно быть с тонкостенными трубками, т.к. их легко прожечь, и тогда конструкция станет неисправна и вам придется делать все заново.

Весь процесс ковки вы можете проследить по видео, прежде чем приступать к работе над своими деталями.

Но прежде чем приступать к холодной ковке, вам, конечно, нужно сделать станок, который для этого необходим. Станок «Улитка» — наиболее распространенный аппарат для обработки металлических изделий способом холодной ковки своими руками.

Все этапы по созданию станка вы сможете увидеть на видео – в этом нет ничего сложного, и практически каждому удастся справиться с этим делом самому.

Создание станка

Процесс изготовления станка насчитывает несколько этапов, выполнив которые друг за другом, вы получите готовый инструмент, которым сможете создавать фигурные изделия для своей дачи или дома.

Перед началом холодной ковки вам нужно сделать шаблон и чертеж. Он выполняется на миллиметровой бумаге, которая сможет отразить точные размеры будущего изделия. На ней нужно изобразить спираль с увеличивающимися витками.

Витки должны увеличиваться в соответствии с шагом, если вы хотите делать симметричные изделия, если же это не принципиально, то витки спирали могут увеличиваться неравномерно.

Прежде чем собирать станок, нужно определиться с диаметром заготовок, которые вы будете на нем обрабатывать. Шаг нужно выбирать, исходя из этого значения: он должен быть больше, чем диаметр прута, который вы будете обрабатывать.

Если шаг будет недостаточно большим, то вы просто не сможете вытащить детали из станка, не повредив ее. Таким образом, вся работа будет проделана зря.

Самодельная рабочая поверхность улитки может быть сделана из листового металла толщиной от 4 мм. Размер поверхности зависит от того, детали какого размера вы будете обрабатывать – нужно предварительно составить чертеж, чтобы все размеры были наглядны.

Чтобы сделать форму, используйте полосовой металл, толщина которого не менее 3 мм. Таким образом, с самодельной улиткой будет просто работать. Чтобы облегчить процесс, нужно зафиксировать один из краев заготовки, чтобы она не выскальзывала.

Эскиз станка для улитки: рисунок 1: 1- ведущий лемех улитки,2 -основная ось, 3- рычаги для приложения силы, 4- фиксатор для заготовки; рисунок 2: 1-лемех улитки, 2- площадка станка, 3- прижимной валик, 4- рычаг для управления прижимным валиком, 5 -крепление площадки, 6 -палец для фиксации лемехов улитки, 7- паз, по которому ходит прижимной валик, 8- ось рычага управления прижимного валика, 9- пружина для притяжения валика; рисунок 3- принцип работы приспособления: 1- поворачивается улитка; рисунок 4 — примеры изделий, изготовленных при помощи улитки.

Для фиксатора можно использовать обрезанную деталь прута, которая не уступает по своему размеру полосе. Во время холодной ковки нужно также прикреплять деталь к верстаку.

Поскольку при холодной ковке воздействие на деталь довольно сильное, нужно подумать о фиксации отдельно, т.к. удерживать заготовку своими руками вы не сможете – она сможет соскользнуть и испортить всю работу.

Остальные детали улитки собрать довольно просто – главное, использовать чертеж и посмотреть видео, прежде чем приступать к процессу самому.

Изготовленный вами станок может быть как монолитным, так и разборным – определитесь заранее, какая конструкция будет для вас более удобной, и сделайте чертеж, чтобы проводить все работы в соответствии с ним.

Если вы хотите, чтобы самодельная улитка была монолитной, то приварите станок на рабочую площадку, чтобы элементы были неподвижны.

Самое важное при таком типе конструкции – правильно и надежно закрепить конец детали, которую вы будете обрабатывать.

Если станок для холодной ковки планируется разборным, то на рабочей площадке нужно сделать посадочные отверстия, с помощью которых можно будет соединить «тело» станка с площадкой.

Съемная конструкция хороша тем, что ее удобнее при необходимости перенести, либо снять станок, чтобы заменить или отремонтировать поврежденные детали – при монолитном типе конструкции это будет невозможно.

Однако у съемного станка качество фиксации деталей будет хуже – вам придется постоянно самому подправлять резьбовые соединения, т.к. при эксплуатации они неизбежно будут становиться слабее.

Существуют и другие варианты станков для холодной ковки, однако станок «Улитка» — наиболее функциональный, к тому же изготовить самому его несложно. Как делать его, а также другие варианты изделий, смотрите на видео.

Если вы решили использовать улитку как инструмент для хобби, то должны учесть, что, хотя сам аппарат не обойдется вам дорого (он не требует никаких специфических деталей и инструментов), некоторые расходы холодная ковка все-таки предполагает.

Во-первых, вам придется потратиться на сами материалы, которые вы будете обрабатывать. И чем большего размера планируется изделие, тем больше денег придется потратить.

Чтобы оценить траты, всегда делайте предварительный чертеж изделия, который отражает реальные его размеры. Например, чтобы сделать небольшую цветочную подставку, вам понадобится потратить не менее 2 000 рублей на прутья.

Сколько материала потребуют более сложные изделия – вы сможете посчитать сами.

Стоимость будет зависеть и от сложности узора, который вы будете создавать с помощью улитки – чем более он будет сложным, тем дороже вам обойдется изделие.

На инструменты для самого станка вам не придется тратить много средств, однако, если ранее вы не занимались изготовлением подобных инструментов, то лучше купить для него готовую оснастку – в этом случае станок прослужит вам дольше, а работать на нем будет легче.

На финальную обработку после ковки тоже могут понадобиться некоторые средства – как минимум, вам придется купить грунтовку и краску, чтобы придать детали завершенный привлекательный вид.

Несмотря на эти траты, кованая ковка с помощью улитки по-прежнему остается доступным и популярным инструментом обработки металла, заниматься этим можно как в качестве хобби, так и на профессиональной основе, но в этом случае со временем вам может понадобиться более мощный инструмент.

Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» - универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» - вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление - универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» - инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 - лемех улитки; 2 - основа станка; 3 - прижимной валик; 4 - рычаг для управления прижимным валиком; 5 - крепление основы; 6 - палец для фиксации лемехов; 7 - паз для прижиного валика; 8 - ось рычага управления; 9 - пружина для прижатия валика; 10 - фиксатор для заготовки; 11 - ведущий лемех улитки; 12 - основная ось; 13 - рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 - сегмент улитки; 2 - эксцентрик; 3 - ручка; 4 - основание; 5 - направляющие полозья; 6 - ось; 7 - ползун; 8 - гайка оси; 9 - ось крепления ролика; 10 - ролик; 11 - приводная ось; 12 - направляющая эксцентрика; 13 - центральный сегмент улитки; 14 - барашек эксцентрика; 15 - основная ножка; 16 - соединительный штифт сегментов улитки; 17 - корректирующий винт; 18 - соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

![]()

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» - расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы - запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла - 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм - самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками - дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки - холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла - достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл - это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2", 3/4", 1", профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн . Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

- Наковальня . Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

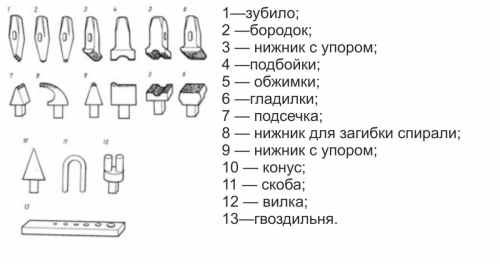

- Шпераки . При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя. Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник . Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

- Клещи . Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

- Фасонные молотки . При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними. Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка , двойной кронциркуль , кузнечный наугольник , шаблоны и калибры . Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка . Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик . Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна . Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер . По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

![]()

- Станок для колец . Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки . Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки . В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка - прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка - простой завиток, один конец которого загнут, а второй прямой.

- Кольца . Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион . Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки - гибка, закручивание, вытяжка.

Вытяжка - это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки - раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка . Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание . Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки - завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка . Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание . Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка , насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 - 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками - дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.